信息摘要:

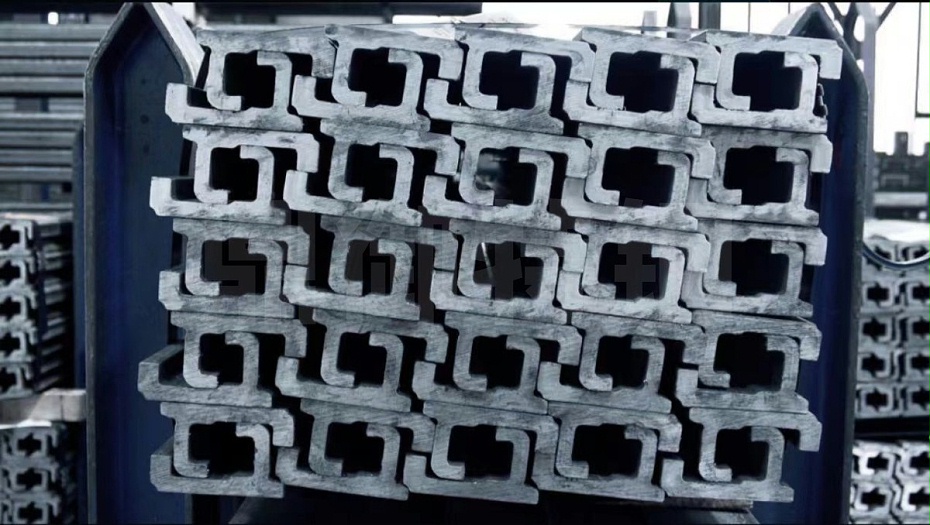

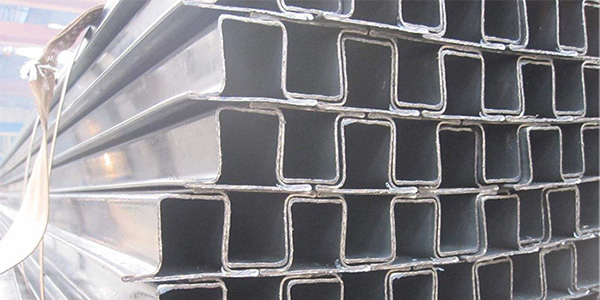

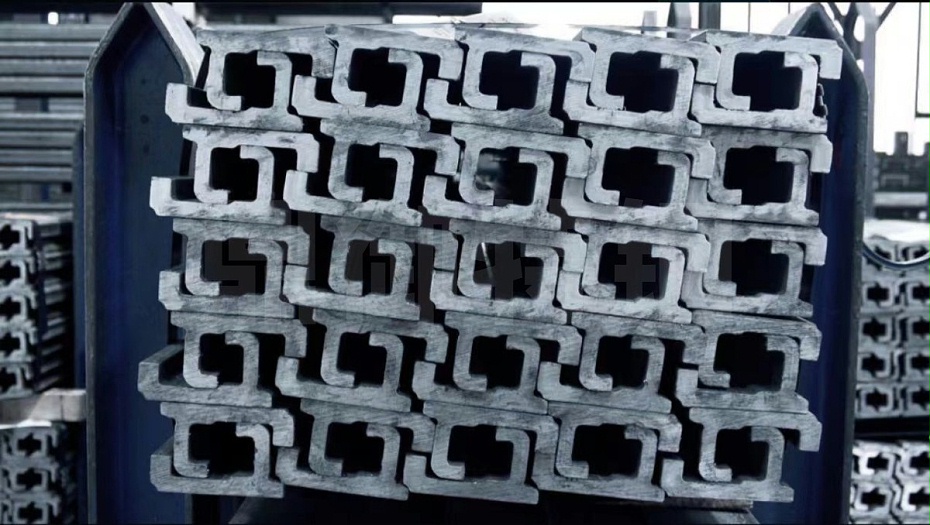

在冷拔型鋼生產過程中,減少額外損耗需從原材料控制、工藝優化、設備管理和質量檢測等多方面入手。

在冷拔型鋼生產過程中,減少額外損耗需從原材料控制、工藝優化、設備管理和質量檢測等多方面入手,下面是簡要措施:

原材料控制 - 嚴格檢驗原材料:對鋼號不明的鋼材,需要取樣檢驗。避免使用截面不規整、過硬或潮濕的鋼筋進行冷拔,這些原材料問題會損壞拔絲模,影響產品質量,進而增加損耗。

- 選擇坯料尺寸:坯料尺寸公差直接影響冷拔工序損耗率。選用外徑公差±0.3mm的熱軋管坯,較普通管坯可減少更多的冷拔道次,使單噸加工成本降低。

工藝優化 - 優化減徑率:減徑率是冷拔管加工的核心參數,通常控制在合適范圍內。過高的減徑率會引發管材應力集中,導致斷裂風險。

- 調整模具參數:模具工作錐角直接影響金屬流動均勻性。碳鋼管冷拔模具錐角宜采用12°-14°,不銹鋼管則需增大至16°-18°,配合表面氮化處理,可延長模具壽命。

- 控制拉拔速度:拉拔速度需與潤滑條件匹配,根據潤滑條件合理調整拉拔速度,可提高生產效率,減少因速度過快或過慢導致的損耗。

設備管理

- 選用可靠模具:采用硬質合金模具,能提高產品質量,減少因模具問題導致的損耗。同時,及時更換磨損模具,可使冷拔管表面光潔度合格率提高。

- 設計模具冷卻系統:模具冷卻系統設計需滿足連續生產需求,循環水溫應控制在25-35℃區間,避免熱膨脹引起的尺寸漂移。通過增加模具測溫傳感器,可使外徑公差控制精度提升,提高產品尺寸精度,減少廢品率。

質量檢測 - 強化原材料預處理檢測:預處理后的管坯需進行渦流探傷檢測,確保材料內部無氣孔、折疊等缺陷,為冷拔工藝提供合格原料。

總結來說,在冷拔型鋼生產過程中需要注意工藝優化、設備管理等多個環節,從而減少額外的損耗,并提高產品質量穩定性。